Insertos soltos são um problema recorrente em algumas das pás mais utilizadas no mercado, podendo levar a falhas catastróficas se ultrapassarem um limite crítico, exigindo a interrupção da geração de energia. Esse problema geralmente ocorre devido à fixação inadequada das buchas de aço à estrutura de fibra de vidro, decorrente de falhas no controle de qualidade, defeitos de fabricação ou concentrações de tensões não detectadas na fase de projeto.

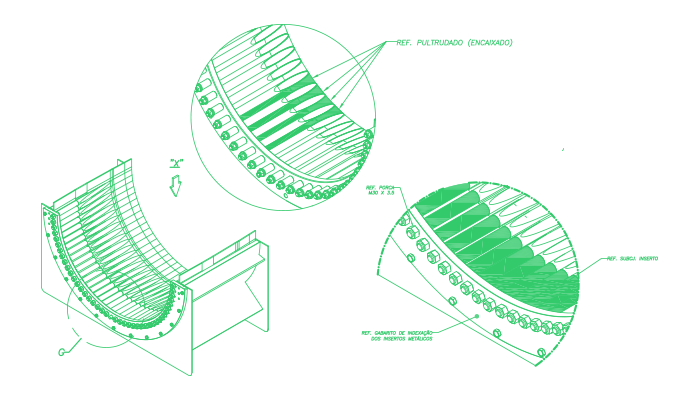

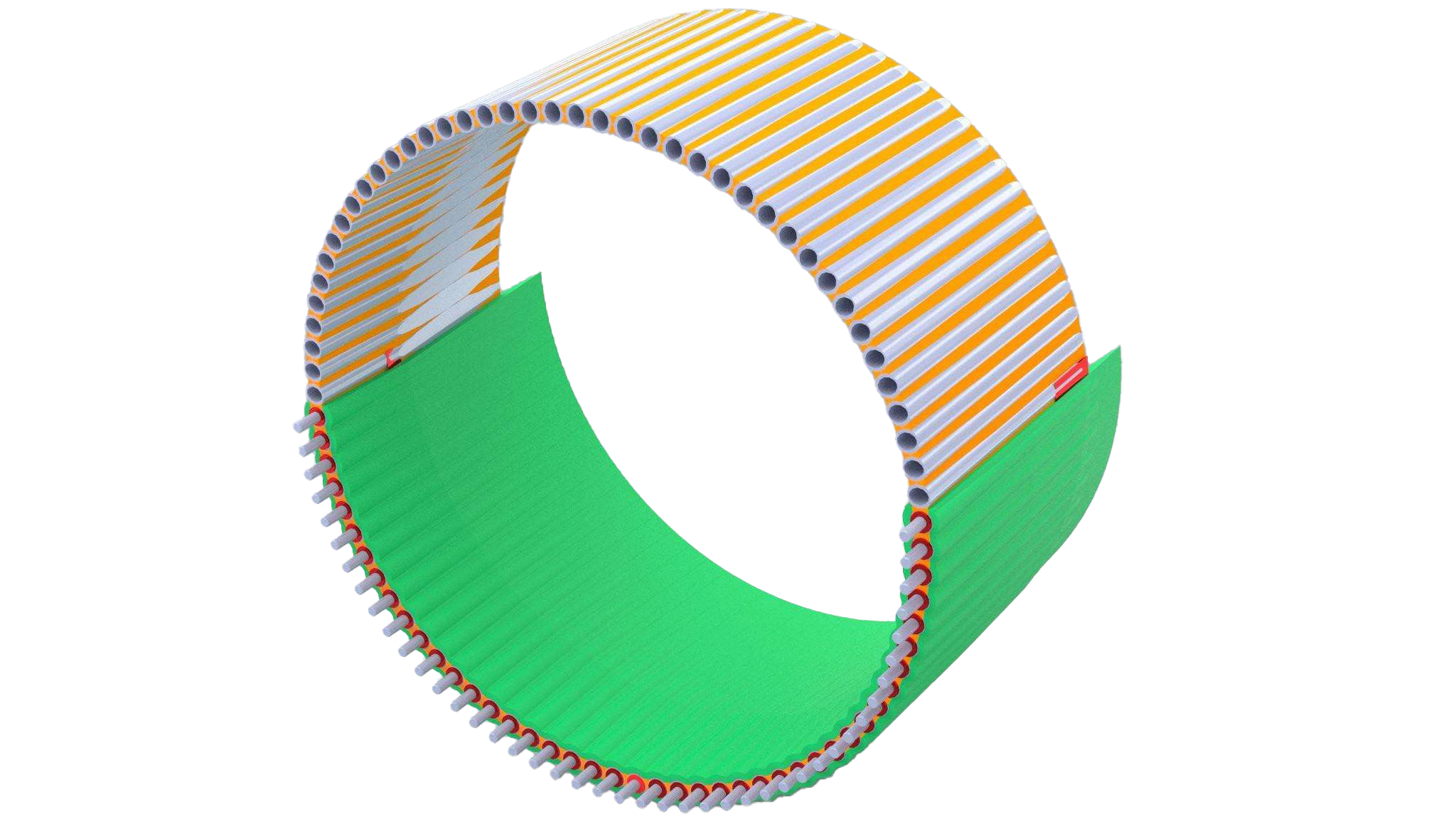

Nossa solução substitui a raiz da pá danificada por um novo componente certificado, com design otimizado e maior robustez estrutural.

Esse novo projeto corrige falhas de fabricação e garante compatibilidade total com o restante da pá e da turbina.

Los insertos sueltos son un problema recurrente en algunas de las palas más utilizadas en el mercado, pudiendo llevar a fallas catastróficas si sobrepasan un límite crítico, exigiendo la interrupción de la generación de energía. Este problema genera costos elevados y pérdidas inesperadas. Los casquillos se ajustan a la estructura de fibra de la raíz y se sueltan debido a fallas de fabricación o calidad, defectos de fabricación o problemas de dimensiones no detectados en la fase de proyecto.

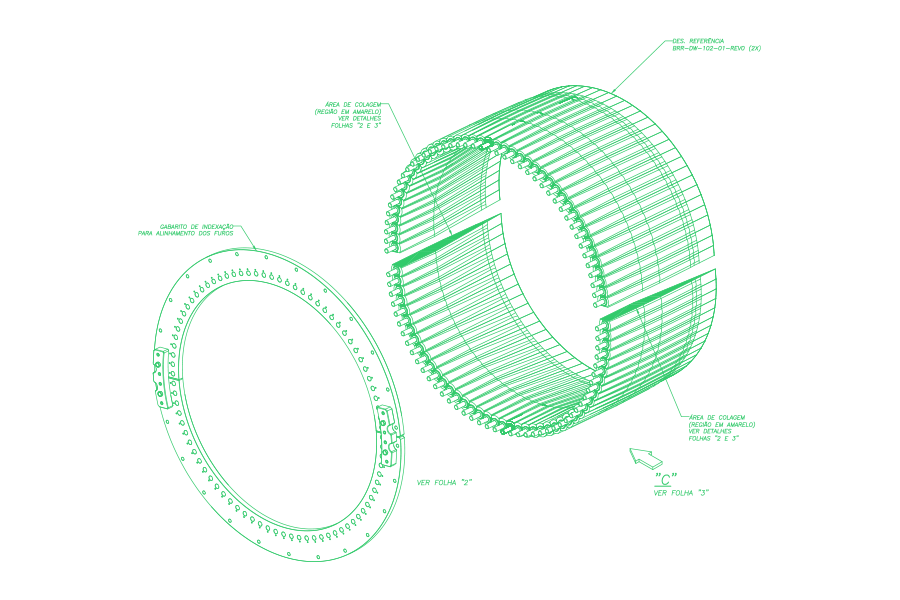

La composición de las palas es obtenida por análisis de partículas de muestras, geometría externa capturada vía escaneo 3D de estado operacional y estructuras internas medidas a partir de datos SCADA e históricos.

Modelos dinámicos de turbinas eólicas analizan el comportamiento de las palas bajo diversas condiciones de carga, conforme a norma IEC 61400-1. Análisis de elementos finitos (FEM) examinan tensiones, deformaciones y puntos de falla potenciales, garantizando que la nueva raíz soporte las condiciones extremas de operación con márgenes de seguridad definidos y requisitos técnicos y normativos de fabricación y calidad.

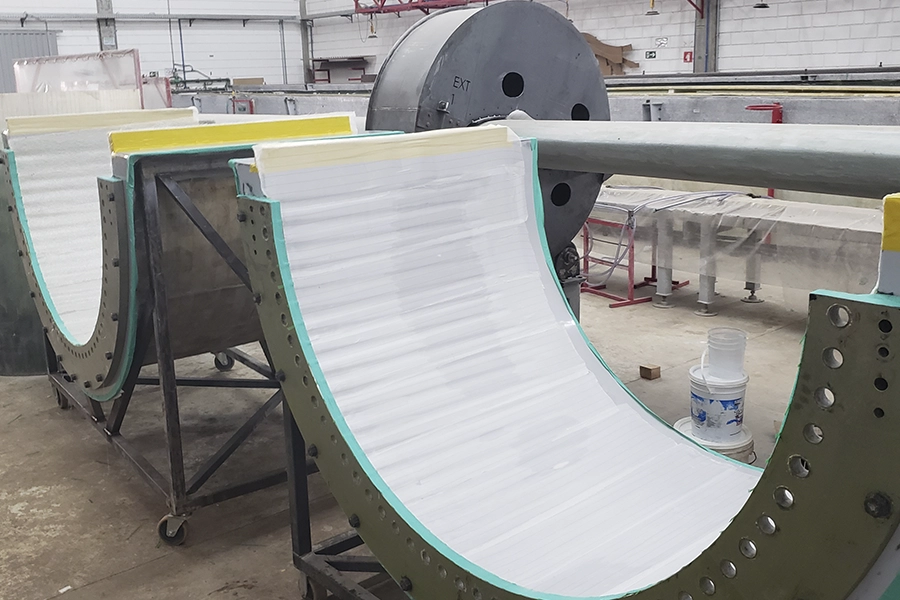

La nueva raíz es fabricada bajo estrictos controles de calidad, asegurando el cumplimiento de especificaciones y normas. Todos los procesos son testados en subcomponentes para validar su resistencia y su ensamblaje en la pala. Las raíces fabricadas son enviadas a pruebas de laboratorio, donde se simulan condiciones de operación extremas para garantizar durabilidad y desempeño. La vida útil mínima proyectada es de 20 años, incluyendo margen de seguridad.

Las nuevas raíces son fabricadas en nuestras instalaciones y transportadas hasta el parque eólico. En el lugar, el paso inicial es la extracción de la raíz dañada y la preparación de la pala para recibir la nueva raíz.

La instalación es realizada por técnicos especializados, siguiendo protocolos estrictos de seguridad, garantizando calidad y desempeño.

La pala restaurada es levantada y reinstalada en el cubo de la turbina. Nuestro equipo realiza pruebas finales y de alineamiento para verificar el ajuste, balanceo y funcionamiento de los sistemas de control.

La turbina es entonces sometida a tests operacionales para garantizar que retorne a operación con máxima eficiencia y seguridad, validando la solución y asegurando la prolongación de su vida útil.

El proyecto es validado por cálculos y simulaciones de componentes con sobrecargas estáticas y de fatiga, y análisis computacionales basados en IEC 61400. También se realizan tests en laboratorio antes del montaje en el aerogenerador.

El proyecto y el producto son testeados para garantizar una vida útil mínima de 20 años.

Junto a la reparación de la raíz, puede realizarse una inspección estructural de toda la pala, así como la reparación de otros daños, como erosión en el borde de ataque, reduciendo el costo y el tiempo de reparación.

Sí. Más de 250 palas fueron reparadas y operan hace más de 3 años.

En general, no hay cambios significativos en el desempeño debido a la reparación. Sin embargo, la inspección y reparación del borde de ataque pueden restaurar el performance original.

La ejecución del montaje y desmontaje de la pala puede tardar de 4 a 48 horas. Dependiendo de la disponibilidad de palas sustitutas, el tiempo de parada puede variar.

Póngase en contacto para evaluar su caso particular y determinar la mejor solución.