Insertos soltos são um problema recorrente em algumas das pás mais utilizadas no mercado, podendo levar a falhas catastróficas se ultrapassarem um limite crítico, exigindo a interrupção da geração de energia. Esse problema geralmente ocorre devido à fixação inadequada das buchas de aço à estrutura de fibra de vidro, decorrente de falhas no controle de qualidade, defeitos de fabricação ou concentrações de tensões não detectadas na fase de projeto.

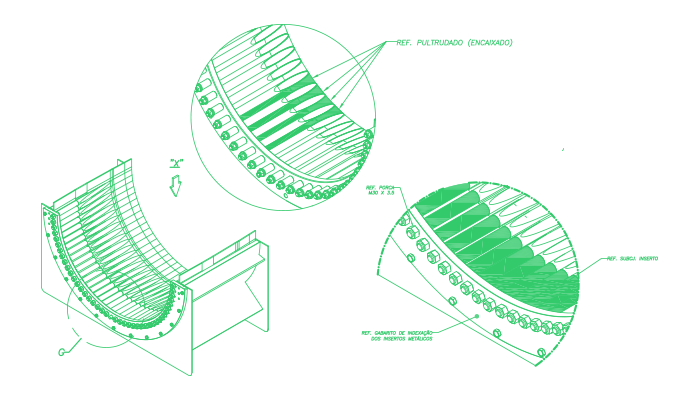

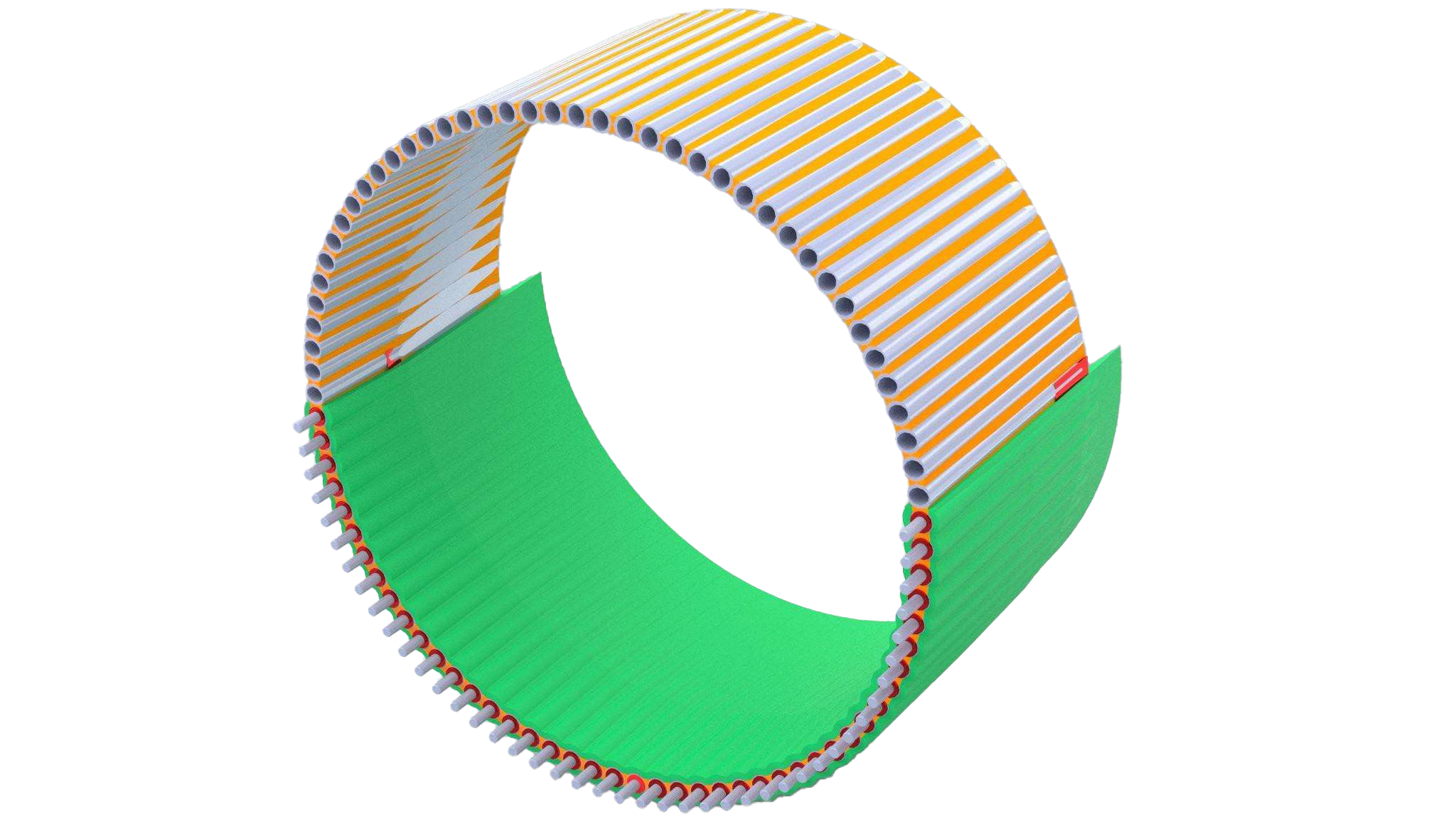

Nossa solução substitui a raiz da pá danificada por um novo componente certificado, com design otimizado e maior robustez estrutural.

Esse novo projeto corrige falhas de fabricação e garante compatibilidade total com o restante da pá e da turbina.

Los insertos sueltos son un problema recurrente en algunas de las palas más utilizadas en el mercado, pudiendo llevar a fallas catastróficas si sobrepasan un límite crítico, exigiendo la interrupción de la generación de energía. Este problema generalmente ocurre debido a una fijación inadecuada de los casquillos de acero a la estructura de fibra de vidrio, resultante de fallas en el control de calidad, defectos de fabricación o concentraciones de tensiones no detectadas en la fase de diseño.

La composición de las palas se obtiene mediante análisis de pirólisis de muestras, geometría externa capturada vía escaneo 3D y datos operacionales y estructurales de los demás componentes recolectados a partir de datos SCADA y fichas técnicas.

Modelos dinámicos de la turbina eólica evalúan el comportamiento aeroelástico para diversas condiciones de carga, conforme a la norma IEC 61400-1.

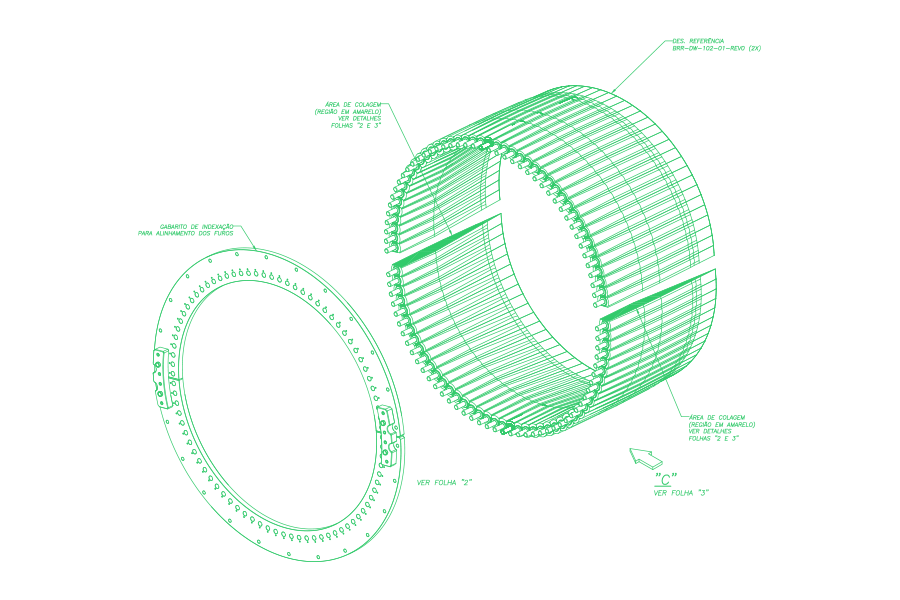

Los análisis por elementos finitos (FEM) examinan tensiones, deformaciones y fallas. Se prueban configuraciones de layup para optimizar resistencia, rigidez y peso. Se define la geometría optimizada, elaborando planos técnicos y documentación de fabricación y calidad.

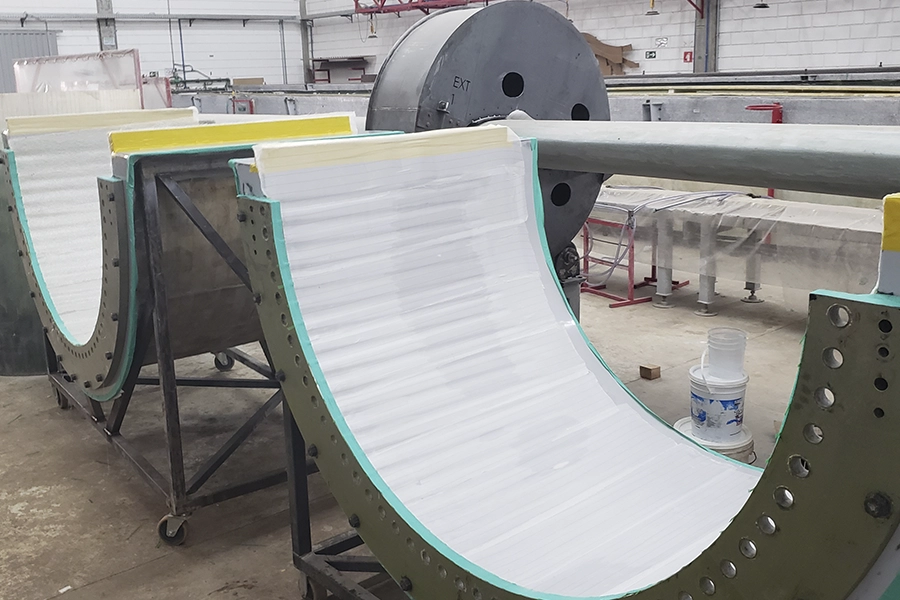

La nueva raíz se fabrica con riguroso control de calidad, asegurando conformidad con normas técnicas. Se realizan pruebas intermedias en subcomponentes de la junta de la raíz y en escala real en la pala restaurada. La solución es certificada por institutos como Fraunhofer y UL.

Los ensayos a nivel de componente, conforme a la norma IEC 61400-23, incluyen pruebas estáticas, de fatiga (equivalentes a más de 20 años) y estáticas post-fatiga, garantizando la validación.

Las nuevas raíces de las palas son fabricadas en nuestras instalaciones y transportadas al parque eólico. En el lugar, la pala dañada es cuidadosamente bajada y fijada en nuestra carpa móvil con ambiente controlado. Nuestros técnicos sustituyen la raíz dañada por la nueva unidad, siguiendo rigurosas inspecciones de calidad.

La pala restaurada es levantada y reinstalada en el cubo de la turbina. Nuestro equipo realiza pruebas finales de puesta en marcha para verificar la alineación, el balanceo y el funcionamiento de los sistemas de control. La turbina es sometida a pruebas operacionales para garantizar que retome la operación con máxima eficiencia y seguridad, validando la solución y asegurando la prolongación de su vida útil.

El proyecto es validado mediante ensayos estructurales a nivel de componente con cargas estáticas y de fatiga, y análisis computacionales basados en la IEC 61400. Puede realizarse una prueba a escala completa bajo demanda del cliente.

La reparación está diseñada y probada para garantizar la vida útil original de la pala, normalmente proyectada en 20 años.

Junto con la reparación de la raíz, puede realizarse una inspección estructural en toda la pala, de forma que otros daños, como erosión en el borde de ataque, también sean abordados. Reduciendo el costo de la reparación al realizarse en el suelo, en lugar de en altura.

Sí. Más de 250 palas ya fueron reparadas y operan hace más de 3 años.

En general, hay un pequeño aumento de peso en las palas, sin un cambio significativo en el rendimiento debido a la reparación. Sin embargo, la inspección del borde de ataque restaura definitivamente la performance de la pala a su estado original.

El proceso de montaje y desmontaje de las palas en el generador es de hasta 48 horas. En el caso de que las palas sean reemplazadas por otras ya reparadas, el generador quedaría apenas 48 horas fuera de operación. En caso de no haber palas disponibles para sustitución inmediata, el tiempo fuera de operación puede variar dependiendo de las condiciones de infraestructura y logística del parque y lugar de reparación.