Insertos soltos são um problema recorrente em algumas das pás mais utilizadas no mercado, podendo levar a falhas catastróficas se ultrapassarem um limite crítico, exigindo a interrupção da geração de energia. Esse problema geralmente ocorre devido à fixação inadequada das buchas de aço à estrutura de fibra de vidro, decorrente de falhas no controle de qualidade, defeitos de fabricação ou concentrações de tensões não detectadas na fase de projeto.

Nossa solução substitui a raiz da pá danificada por um novo componente certificado, com design otimizado e maior robustez estrutural.

Esse novo projeto corrige falhas de fabricação e garante compatibilidade total com o restante da pá e da turbina.

Insertos soltos são um problema recorrente em algumas das pás mais utilizadas no mercado, podendo levar a falhas catastróficas se ultrapassarem um limite crítico, exigindo a interrupção da geração de energia. Esse problema geralmente ocorre devido à fixação inadequada das buchas de aço à estrutura de fibra de vidro, decorrente de falhas no controle de qualidade, defeitos de fabricação ou concentrações de tensões não detectadas na fase de projeto.

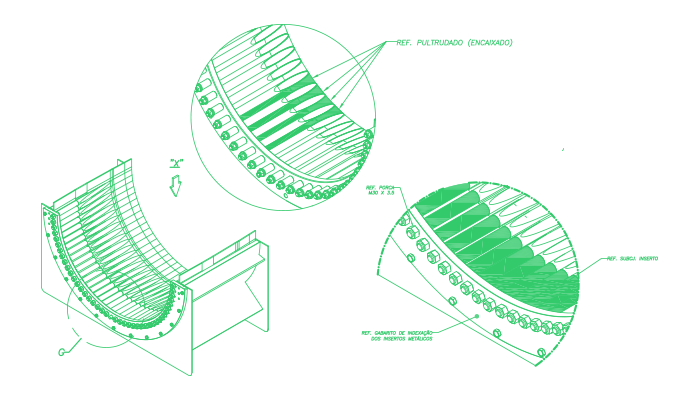

A composição das pás é obtida por análise de pirólise de amostras, geometria externa capturada via escaneamento 3D e dados operacionais e estruturais dos demais componentes são coletados a partir de dados SCADA e fichas técnicas.

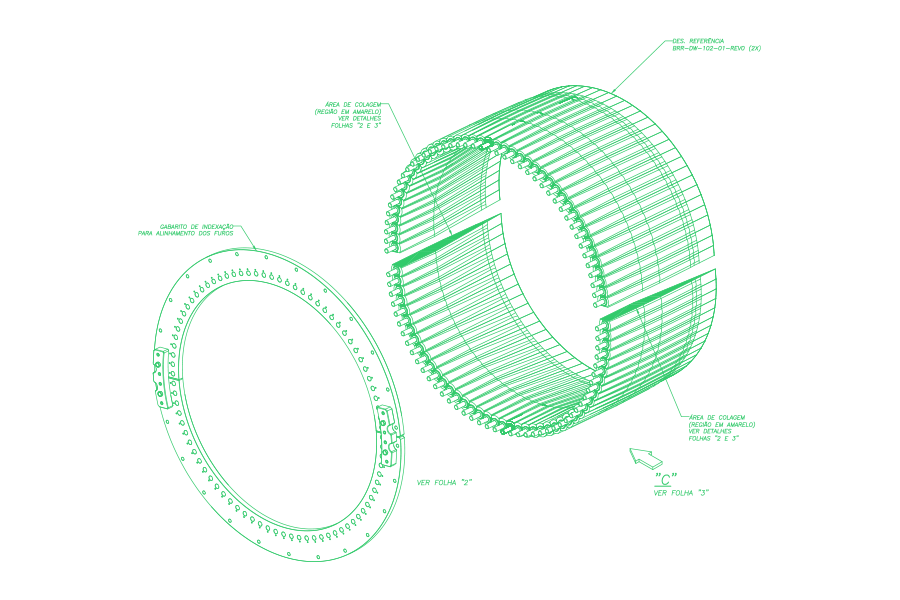

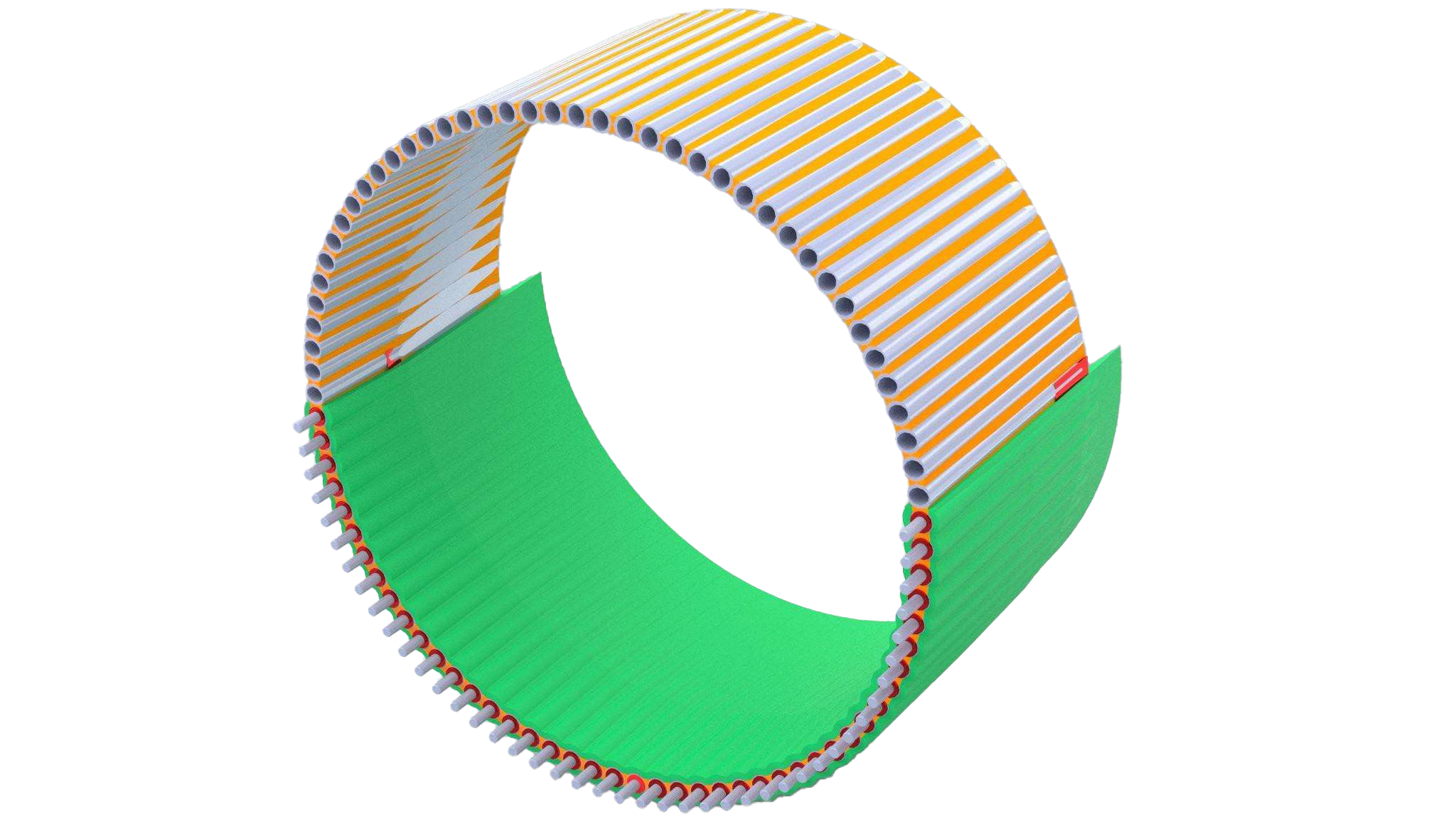

Modelos dinâmicos da turbina eólica avaliam o comportamento aeroelástico para diversas condições de carregamento, conforme a norma IEC 61400-1. Análises por elementos finitos (FEM) examinam tensões, deformações e falhas. Configurações de layup são testadas para otimizar resistência, rigidez e peso. Define-se a geometria otimizada, elaborando-se desenhos técnicos e documentação de fabricação e qualidade.

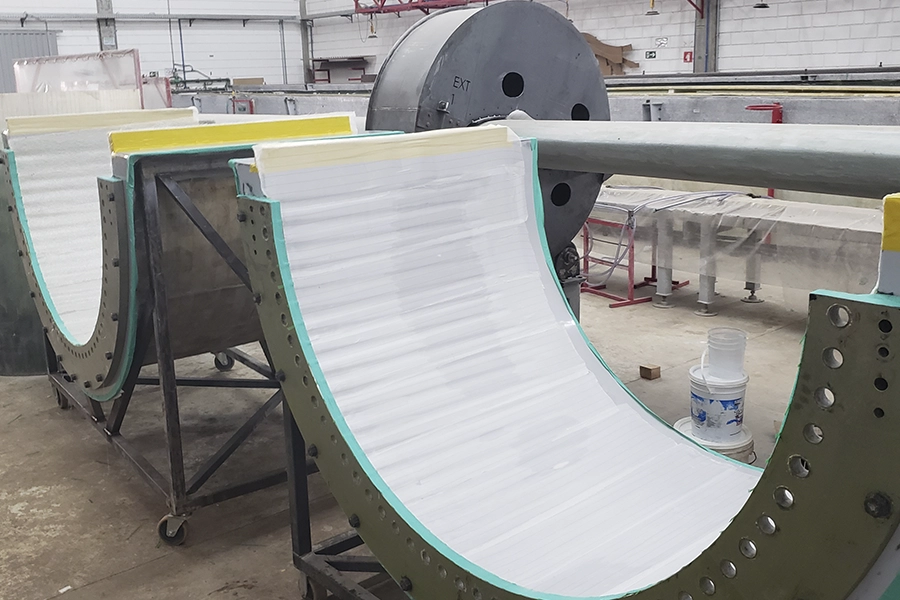

A nova raiz é fabricada com rigoroso controle de qualidade, assegurando conformidade com padrões técnicos. São realizados testes intermediários em subcomponentes da junta da raiz e em escala real na pá restaurada. A solução é certificada por institutos como Fraunhofer e UL. Ensaios em nível de componente, conforme a norma IEC 61400-23, incluem testes estáticos, de fadiga (equivalentes a mais de 20 anos) e estáticos pós-fadiga, garantindo a validação.

As novas raízes das pás são fabricadas em nossas instalações e transportadas para o parque eólico. No local, a pá danificada é cuidadosamente baixada e fixada em nossa tenda móvel com ambiente controlado. Nossos técnicos substituem a raiz danificada pela nova unidade, seguindo rigorosas inspeções de qualidade.

A pá restaurada é levantada e reinstalada no cubo da turbina. Nossa equipe realiza testes finais de comissionamento para verificar o alinhamento, balanceamento e o funcionamento dos sistemas de controle. A turbina é então submetida a testes operacionais para garantir que retome a operação com máxima eficiência e segurança, validando a solução e assegurando o prolongamento de sua vida útil.

O projeto é validado por ensaios estruturais a nível de componente com carregamentos estáticos e de fadiga, e análises computacionais com base na IEC 61400. Podendo ser realizado um teste em full scale sob demanda do contratante.

O reparo é projetado e testado para garantir a vida útil original da pá, normalmente a vida é projetada em 20 anos.

Junto ao reparo da raiz, pode ser realizada uma inspeção estrutural em toda a pá, de forma que outros danos, como erosão no bordo de ataque, também seriam endereçados. Reduzindo o custo do reparo por ser realizado em solo, em vez de em altura.

Sim. Mais de 250 pás já foram reparadas e operam há mais de 3 anos.

Em geral, há um pequeno aumento de peso nas pás, sem mudança significativa no desempenho devido ao reparo. Porém, a inspeção do bordo de ataque definitivamente restaura a performance da pá ao estado de nova.

O processo de montagem e desmontagem das pás no gerador é de até 48 horas. No caso de que as pás serão trocadas por outras já reparadas, o gerador ficaria apenas 48 horas fora de operação. Já no caso de não haver pás disponíveis para substituição imediata, o tempo fora de operação pode variar dependendo das condições de infraestrutura e logísticas do parque e local de reparo.